Königlicher Besuch bei SPREAD: eine Einführung zum Thema Nachhaltigkeit entlang des Produktlebenszyklus

Die Königlich Schwedische Akademie der Ingenieurwissenschaften(IVA) war zu Besuch im SPREAD-Headquarters und brachte einen hochrangigen Gastmit: Seine Majestät König Carl XVI. Gustaf von Schweden. Mit ihm waren etwa 40Vertreter aus der Industrie, der politischen Regierung und der akademischenWelt gekommen. Die IVA hat seit 26 Jahren die Tradition, innovative Unternehmen zu besuchen, um sich über die neuesten Technologien auszutauschen.

Wir waren sehr aufgeregt und stolz darauf, die Delegation bei uns als Gast willkommen zu heißen.

Nachhaltigkeit entlang des Produktlebenszyklus

Wie können wir den CO₂-Fußabdruck in jeder Phase des Produktlebenszyklus reduzieren? Das geht, indem wir ein kluges Netzwerk innerhalb eines Unternahmen aufbauen. Oft denkt man bei Nachhaltigkeit anBeschränkungen und Industrieregulierungen. Aber wir sind der Meinung, dass eine nachhaltige Zukunft durch besondere Innovationen erschaffen wird.

Wissensaustausch bringt Innovationen voran. Aber im Moment ist das Ingenieurwissen bei denHerstellern ziemlich isoliert. Dadurch entstehen Wissensilos, durch die wichtige technischen Informationen verloren gehen. Dies führt zu verspätetenProduktveröffentlichungen, Materialverschwendung und Rückrufe.

Das Ziel ist Net-Zero.

In der Produktion und im Transport gibt es großes Potenzial zur Verringerung des CO₂-Fußabdrucks. Dieses Potenzial betrifft erneuerbare Energien, Kohlenstoffabscheidung und Elektrifizierung. Bei komplexen Hardwareprodukten wie Autos bleibt diese Chance oft ungenutzt, da das Zusammenspiel Mechanik, Elektronik und Software sehr kompliziert ist.

Unser CTO und gebürtiger Schwede Tomas erklärte unsere Vision: Wir wollen ein Engineering Intelligence Network aus den bereits vorhandenen Produktdaten aufbauen.

Wir wollen Unternehmen die Möglichkeit geben, ihr technisches Wissen in 3D abzubilden und zu vernetzen. So können Ingenieure entlang des gesamten Lebenszyklus Produktinformationen erhalten und sie skalierbar machen.

Eine Plattform, die mit KI als „Source of Truth“ für komplexe Produkt dient. Ein intelligentes Netzwerk, das aus jeder Interaktion lernt und Unternehmen mit Erkenntnissen aus ihren eigenen Daten ermöglichen kann, um die Entwicklung innovativer und nachhaltiger Produkte zu fördern.

Wir wollten dem König und der Delegation zeigen, wie ein Engineering Intelligence Netzwerk zur Nachhaltigkeit über den gesamten Produktlebenszyklus hinweg beiträgt.

Das haben die Teilnehmer mitgenommen:

R&D: Wenn wir das Leitungssatzdesign optimieren und dadurch Gewicht sparen, können wir so viel CO₂ einsparen wie bei 12 Millionen Flügen von Berlin nach Stockholm.

In der Entwurfsphase eines Produkts werden 80 % der Gesamtemissionen hergestellt. Bei komplexen Produkten wie heutigen Autos sind viele Abteilungen und unzählige Ingenieure involviert. Was diesen Ingenieuren fehlt, ist ein Werkzeug, das die Kommunikation zwischen den verschiedenen Teams unterstützt, die jeweils an ihrem hoch spezialisierten Puzzlestück arbeiten.

Oft passiert es, dass, wenn alle Teile zusammengesetzt werden sollen, die technischen Anforderungen und das physische Design nicht so recht miteinander harmonieren. Das führt dann zu einem Hin und Her mit teuren Änderungswünschen. Und manchmal schaffen es sogar fehlerhafte Prototypen in die Produktion, was wiederum zu Rückrufaktionen führen kann, wenn das System nicht wie erwartet funktioniert. Letztendlich fehlt es hier an Transparenz, was auch bedeutet, dass wir viel ungenutztes Potenzial haben, um die Entwürfe kosteneffizienter und ressourcenschonender zu machen.

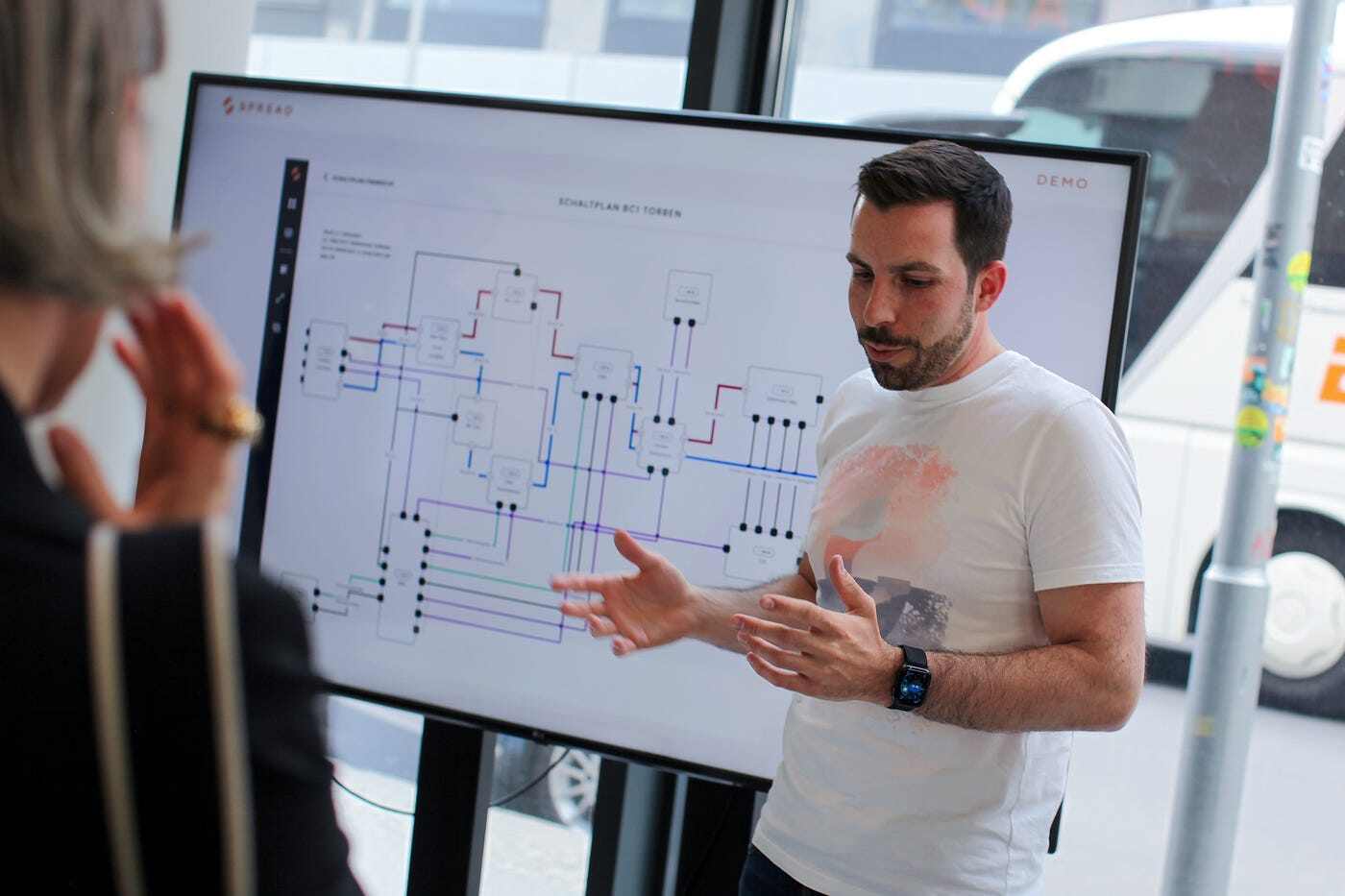

Freddie, unser Head of Product, erklärte, wie die Bordnetzingenieure im R&D die 3D-Visualisierung eines Autos nutzen können, um ein Produkt zu optimieren und ein Design virtuell zu überprüfen. Wir haben den Teilnehmern gezeigt, wie SPREADs Engineering Intelligence Network alle verfügbaren Produktdaten zusammenführt, wie technische Anforderungen, Schnittstellen, CAD-Modelle, 2D-Diagramme usw. Durch dieses Verständnis hat einer unserer Kunden erkannt, dass sein Leitungssatz effizienter gestaltet werden kann, was dazu führte, dass jedes Serienfahrzeug 1 kg weniger wog.

Wenn wir pro Fahrzeug 1 kg Kupfer einsparen, sparen wir etwa 10 € - rund 4,25 kg CO₂ während der Produktion und 30 kg CO₂ während der Nutzung. Man muss sich vorstellen: im Jahr 2021 etwa 80 Millionen Fahrzeuge hergestellt wurden. Wenn wir jedes einzelne Fahrzeug nur um 1 kg leichter machen könnten, würde das bedeuten, dass jedes Jahr 2.730.000 Tonnen CO₂ weniger in die Atmosphäre gelangen. Das entspricht in etwa 12 Millionen Flügen zwischen Berlin und Stockholm.

Angesichts der Tatsache, dass Schweden im Sustainable Development Report (SDR) als das zweitnachhaltigste Land der Welt eingestuft wird, sollten wir vielleicht nochmal unsere CO₂-Berechnungen überdenken.

In der Produktion geht es darum, Fehler zu vermeiden und zu analysieren, um die Qualität zu verbessern. Wir nutzen dafür 3D Knoweldge Graphen.

Je komplexer die Produkte werden, desto komplizierter wird auch die Kommunikation, die dahintersteckt. Bei den heutigen Autos ist das nicht anders. Es entstehen neue Abteilungen, und damit auch neue "Silos" in der Kommunikation. Das Problem dabei ist, dass es schwierig wird, technische Informationen über all diese Abteilungen zu teilen.

Die Auswirkungen dieser Komplexität sind besonders in der Produktion spürbar. In dieser stressigen Umgebung haben die Techniker oft mit unbekannten elektrischen Fehlern zu kämpfen. Sie müssen sich dabei mit inadäquaten Werkzeugen herumschlagen, wie beispielsweise 18.000 Seiten lange PDF-Dokumente und 2D-Diagrammen. Das macht die Fehlersuche frustrierend und zeitaufwendig.

Das führt dazu, dass die Fehlerbehebung oft einen großen Lösungsraum hat, ein Ratespiel ist. Um zu verhindern, dass die Produktion gestoppt werden muss, verbringen Autos manchmal Stunden im Nacharbeitsbereich. Im schlimmsten Fall werden sogar neue Fahrzeuge verschrottet, wenn schwerwiegende Kommunikationsprobleme nicht behoben werden können.

Diese Probleme müssen unbedingt gelöst werden, um nachhaltige Produkte zu schaffen. Unser Produktmanager Thomas erklärte, wie man die verschiedenen Wissensilos vernetzen kann, um ein umfassendes Verständnis für die Produktkomplexität zu bekommen.

Das Engineering Intelligence Network kombiniert 3D-Modelle, Schnittstellen und Produktdaten aus dem R&D mit Informationen zu Fehlern und Konfigurationen aus der Produktion. Techniker können dadurch eine detaillierte Fehleranalyse und Lokalisierung in 3D durchführen. So werden Autos viel schneller überarbeitet.

Diese Methode führt in Praxis zu hohen Kosteneinsparungen, und zwar rund um 1 Million Euro pro Montagelinie. Allerdings hat sie noch einen anderen Vorteil: hochwertigeren Fahrzeugen. Fehler in der Produktion werden direkt beseitigt, anstatt sie später zu korrigieren. Dies führt selbstverständlich zu einer längeren Lebensdauer des Fahrzeugs und zu einer hohen Kundenzufriedenheit.

Aftersales: die Kreislaufwirtschaft fördern, indem wir unseren Kunden bei Reparaturen helfen

Stellen Sie sich vor, ihre Waschmaschine geht kaputt. Sie wissen nicht genau, warum, also rufen Sie beim Hersteller an. Der Hersteller schlägt vor, einen seiner Experten für 300 € pro Stunde vorbeizuschicken, plus Reisekosten und Ersatzteilgebühren. Da würde sich kaum jemand sich für die nachhaltige Option entscheiden, wenn eine brandneue Waschmaschine nur 200 € kostet.

Die Europäische Kommission hat eine Regelung zum Right to Repair, die vorschreibt, dass alle Hersteller Reparaturanleitungen für Endverbraucher bereitstellen müssen. Aber selbst, wenn diese Informationen in einem Handbuch verfügbar sind, sind sie oft nicht leicht verständlich.

Wenn es um die Wartung oder Reparatur großer Industriemaschinen geht, ist oft technisches Fachwissen erforderlich. Und das kann leider nicht einfach durch ein PDF-Dokument mit Diagrammen vermittelt werden kann. Selbst bei einem kleinen Teil, das leicht ausgetauscht werden könnte, könnten Wochen oder sogar Monate Ausfallzeit entstehen, was zu hohen Kosten führen kann.

Es gibt immer noch eine große Wissenslücke zwischen Herstellern und Verbrauchern. Das heißt, es fehlt oft an Wissen und Fähigkeiten auf beiden Seiten. Tatsächlich werden die benötigten Daten schon während der Entwurfs- und Montagephase erstellt. João und Matthew zeigten uns, wie wir allein durch die Analyse der CAD-Modelle Teile leicht identifizieren und mit PLM-Daten verknüpfen können.

In einer Datenbank können diese Teile mit Klassifizierungen und Teillisten abgeglichen werden. So können fehlende Ersatzteile ganz einfach nachbestellt werden. Und indem wir Daten aus der Planung und der Produktion verknüpfen, können wir auch defekte Teile aufsuchen und herausfinden, wie das Produkt auseinandergenommen wird und wie das Ersatzteil wieder zusammengebaut werden sollte.

So gehen wir die Sache an: Unser Engineering Intelligence Network bringt Hersteller und Verbraucher zusammen. Dadurch entsteht ein einfacheres Inventarsystem, das es Herstellern ermöglicht, Ersatzteile direkt an die Verbraucher zu liefern. Zusätzlich werden intuitive Reparaturanleitungen angeboten, die die Effizienz steigern und Abfälle reduzieren. Auf diese Weise wird die nachhaltige Option für Hersteller und Verbraucher leichter zugänglich. Unser Ziel ist es, die Entscheidung für Kreislaufwirtschaft kostengünstiger, schneller und einfacher zu machen.

Unsere Vision: das exponentielle Wachstum der technischen Intelligenz in der Welt

Innovation und Komplexität gehen oft Hand in Hand: Um nachhaltigen Produkte zu entwickeln, müssen Hersteller einen Weg finden, mit der Komplexität ihrer Produkte umzugehen. Um das zu erreichen, brauchen sie ein Netzwerk, das Ingenieurswissen zusammenknüpft.

Es gibt eine negative Korrelation zwischen dem Ingenieurswissen, welches ein Unternehmen besitzt und dessen CO₂ Abdruck. Je mehr Produktinformationen ein Unternehmen hat und, umso zugänglicher diese Informationen sind, desto kleiner ist CO₂ Abdruck.

Bei SPREAD setzen wir uns dafür ein, Produktinformationen für jeden leicht zugänglich und umsetzbar zu machen. Dadurch ist es möglich, Entwicklungsprozesse zu beschleunigen, Ineffizienzen zu beseitigen und Produkte nachhaltiger zu machen.

Der schwedische König und die Delegation der IVA waren sehr nette Gäste. Während ihres Besuchs bei SPREAD haben sie interessante Fragen gestellt und an der Diskussion beteiligt.

An diesem Nachmittag hat die Royal Technology Mission gezeigt, dass der einzige Weg zur Net-Zero darin besteht, dass Wissenschaft, Regierung, Industrie und Einzelpersonen zusammenarbeiten, um dieses gemeinsame Ziel zu erreichen. Verschiedene Herangehensweisen werden in Einklang gebracht, um ein gemeinsames Ziel zu verfolgen. Wir bei SPREAD sind unglaublich stolz darauf, Teil davon gewesen zu sein.